طراحی نمای خشک

آنچه که انجام میدهی بسیار تاثیر گذار تر است از آنچه که میگویی.

طراحی نمای خشک : در دنیای امروزی زیبایی و نوع طراحی نماهای ساختمان گویای کلاس کاری، نوع فعالیت و حتی طرز فکر، ایدهها و نقطه نظرها و تفکرهای مدیران آن شرکت میباشد. از این رو مدیران رتبه اول سازمانها و مؤسسات علاوه بر روشهای جدید تبلیغات تلاش میکنند تا نوع، محل و به خصوص نمای ساختمان مرکزی سازمان خود را به گونهای طراحی و انتخاب نمایند تا نشان دهنده نوع و اهمیت فعالیت آنها باشد و به طوری که عکسهای ساختمانها به نوعی بیان کننده نوع فعالیت آنان میباشد سیستمهای به روز نماسازی که با نصب سنگ به روش خشک در دهه هفتاد میلادی برای اولین بار در کشور آمریکا جهت برجهای بلند طراحی و مورد استفاده قرار گرفت یکی از روشهای نوین و منطبق با استانداردهای جدید ساختمانی بود که این روشها در دهه هفتاد شمسی در ایران اجرا شد که طی سالهای گذشته تا به امروز پیشرفتهای چشمگیری در این زمینه ایجاد شده است. با توجه به مدرن شدن هر روزه تمامی بخشهای زندگی در این قرن و درگیر بودن همه افراد با این مطلب و همچنین حس زیباییشناسی و گرایش انسان به سمت زیبایی، علم معماری و طراحی ساختمان نیز طی سالهای پایانی قرن بیستم تاکنون با شتاب زیادی دچار دگرگونی گشته است و به سمت صنعتی شدن پیش میرود که به طور معلوم نمای ساختمانها نیز تأثیر زیادی را دریافت کرده است که ایجاد و توسعه تمامی روشهای خشک و مدرن در نماسازی از محورهای آن بوده است.

تاریخچه در ایران و جهان

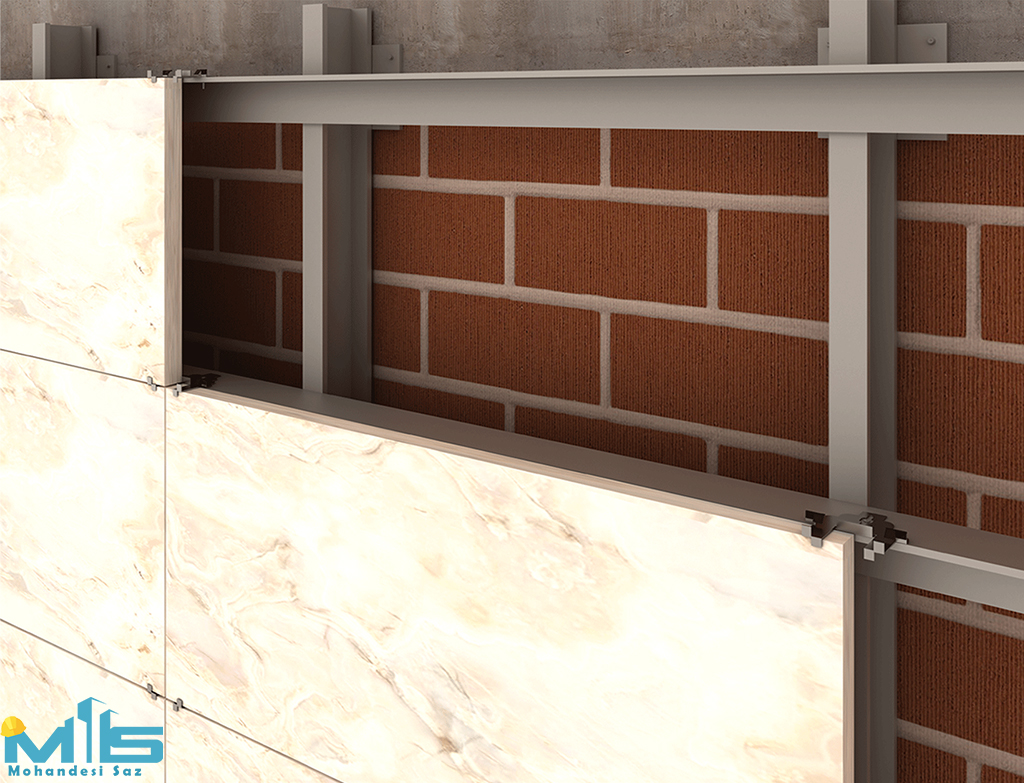

نخستین بار در دهه ۷٠ میلادی، معمارانی در کشور آمریکا تصمیم به نصب سنگ بر روی آسمان خراش های عظیم به روش خشک را گرفتند. علت طراحی این سیستم مقاومت نمای ساختمان در برابر نیروی شدید باد در ارتفاعات بود و این روش مدرن و نوپا مورد تایید استاندارد های جهانی و مورد توجه بسیاری از معماران سرتاسر جهان قرار گرفت. در کشور ایران نیز برای اولین بار در دهه ۷٠ شمسی این روش مورد استفاده قرار گرفت و همچنین در سال های اخیر معماران و سازندگان صنعت ساخت و ساز کشور از مزایای این سیستم آگاه و از آن در ساختمان های خود بهره برده اند. پیش از این مصالح نما ، با ملات یا چسب سیمانی به سازه اصلی ساختمان فیکس می شد، در این روش نصب امکان استفاده از عایق کاری برای سازنده وجود نداشته و همچنین در ارتفاعات زیاد بار باد وارد شده به سازه باعث کاهش استحکام متریال نما و نهایتاً باعث سقوط آن شده که خطرات جبران ناپذیری را به دنبال خواهد داشت. در سیستم نمای خشک متریال نما توسط زیرسازی های آلومینیومی و بدون استفاده از نیروی چسبندگی بر روی سازه اصلی اعمال شده که باعث طولانی شدن عمر نما می شود و در صورت نصب صحیح و مهندسی این اطمینان را به شما خواهد داد که در شرایط سخت نیز به هیچ وجه سقوط نخواهد کرد. این روش نصب باعث دو پوسته شدن نمای ساختمان می شود. در محفظه خالی می توان روی سازه عایقی برای محافظت از ساختمان در برابر شرایط جوی ، آلودگی های صوتی و سایر مزاحمت هایی که ساکنین با آن مواجه خواهند بود اعمال کرد، همچنین یک محفظه هوا بین دیوار سازه و نما بوجود می آید که این هوا از ورود هوای خارجی به داخل ساختمان و بالعکس جلوگیری خواهد کرد. شکل جریان هوای داخل این محفظه نیز با توجه به شرایط اقلیمی متفاوت ، بسته به نیاز آن منطقه قابل تعیین خواهد بود. به طور مثال برای شرایط گرم و مرطوب این فضای خالی به گونه ای طراحی می شود که هوای داخل آن قابل تهویه باشد، اما برای شرایط اقلیمی سرد و گرم و خشک نما به شکلی طراحی خواهد شد که هوای داخل فضای خالی محبوس شود که همین مهم ضریب عایق شدگی ساختمان را نسبت به هوای خارج افزایش می دهد.

نکاتی که در اجرای نمای خشک می بایستی مورد توجه قرار گیرد:

*چارچوبی که انتخاب می شود باید از استحکام و مقاومت بالایی برخوردار باشد.

*اتصالات در برابر سرما ، گرما ، بخار آب و گازهای موجود در هوا مقاوم باشند و از اتصالاتی ضخیم و با دوام استفاده شود.

*متریال زیرسازی با مصالح نمای خشک به گونه ای انتخاب شود که از لحاظ شیمیایی با یکدیگر مغایرت نداشته باشند. یعنی باعث خوردگی نشوند.

*پنجره ها ، درز ها ، برآمدگی ها و نقاط کور ساختمان بایستی با دقت و تمرکز زیاد آب بندی شود.

*لایه محافظ روی دیوار و قسمت های ریز کار باید به دقت کنترل و بازبینی شود.

*نوع مصالح مورد استفاده و زیر سازی های موجود باید از نظر زیبایی شناختی بررسی شود و با یکدیگر تطابق داشته باشند، قیمتی مناسب داشته باشند و به آسانی و با سرعت بالایی اجرا شوند.

*حتماً پس از نصب کیفیت کل سازه نما مورد بررسی و آزمایش قرار گیرد.

مزایای روش اجرای نمای خشک

صرفه جویی در زمان: با گذشت زمان و پیشرفت تکنولوژی در صنعت ساختمان، زمان نقش بسیار مهمی را در این صنعت ایفا میکند و روشهایی که توسط متخصصین ساختمان طراحی و پیشنهاد شدهاند همگی با استانداردهای مهم مورد ارزیابی قرار گرفته و شاید بتوان گفت که با ارزیابی این فاکتور مهم ماندگار شده است. با کمی فکر متوجه میشویم که روش اجرای خشک نما میتواند تا ۵۰ درصد از زمان اجرا را کاهش دهد و حتی تأثیرات منفی دمای محیطی را به حدود صفر برساند و بخاطر عدم وجود ملات و روشهای سنتی با امکان استفاده نمودن از چندین گروه کاری بطور همزمان در بخشهای بالادست و پایین کار بیش از پیش بر سرعت اجرای کار افزود و البته موارد دیگری مانند استفاده از گروههای آموزش دیده به جای نیروهای سنتی و غیر فنی و فاقد آگاهیهای لازم در روشهای قدیمی و سنتی و همچنین استفاده از ابزار و ماشین آلات صنعتی در انجام کارها در روشهای مدرن با وجود تأثیر بسزایی که بر زمان اجرا و جلوگیری از دوبل کاری احتمالی خواهند داشت قطعاً کیفیت و نوع اجرا را نیز افزایش میدهد. البته از دیگر مزیتهای روش اجرای نمای خشک که تاثیر زیادی بر زمان تمام شدن پروژهها دارد امکان شروع به کار نمای ساختمان با فاصله زمانی اندک از اتمام اسکلت ساختمان میباشد.

۲- طراحی مهندسی ساختمان و کاهش پرت مصالح: با توجه به طراحی فنی و مهندسی نما اعم از زیرسازی و طراحی دقیق ابعاد و پلاکهای مورد نظر برای هر پروژه با توجه به بازشوها، ارتفاع ساختمان، کاربری و دیگر موارد تاثیرگذار و امکان سفارش دقیق سنگها و مصالح مصرفی ضمن کاهش پرت و زمان اجرا، تأثیر بسزایی بر کیفیت و کمیت اجرا خواهد داشت.

۳- سازگاری رفتار مصالح در مقابل تغییرات دمایی جوی: سالهای پی در پی است که اجرای نما در داخل و خارج ساختمان توسط افراد فاقد آموزشهای لازم با مصالح سنتی نظیر: ملات ماسه و سیمان انجام میگیرد که علاوه بر اضافه بار بر ساختمان که با توجه به اهمیت مقاوم بودن ساختمانها در برابر نیروی قوی زلزله و رابطه مستقیم نیروی جانبی زلزله با وزن ساختمانها، با توجه به تفاوت ضریب انتقال حرارتی و همچنین متفاوت بودن میزان انبساط و انقباض قسمت ملات پشت سنگ یا سرامیک و… نسبت به خود مصالح بیرونی نما و بخش سفت کاری موجود، ملاحظه میگردد که با گذشت زمان کمی، سنگها جدا شده و حتی اسکوپهای سیمی نیز از افتادن آنجلوگیری نمیکند.

۴- تولید صنعتی مصالح مصرفی ساختمان: با تولید صنعتی مقاطع زیرسازی نما از جمله: پروفیلهای آهنی، آلومینیومی یا گالوانیزه و استیل و همچنین مصالح رویه نما، به طور جد امکان خطای انسانی به ویژه در قسمتهایی مانند: درصد اختلاط ملات و… به شدت کاهش خواهد یافت و لذا تاثیر بسزایی بر افزایش کیفیت خواهد داشت.

۵- قابلیت تنظیم و میزان کاری در نمای ساختمان: یکی دیگر از مسائلی که در سیستمهای سنتی معمولاً دیده میشود، به وجود آمدن شکافهای غیر همسطح میباشد که بعد از دوغاب ریزی بدلیل جابجایی سنگ و غیره و خارج شدن از میزان کاری اولیه صورت میگیرد و معمولاً هم بدون خراب کردن قابل اصلاح نیست ولی در روشهای اجرای خشک به دلیل آنکه در اجرا از مواد سخت شونده (ملات) استفاده نمیشود، میتوان در موقع اجرا و حتی پس از تمام شدن کار به سادگی نسبت به میزان کاری خطاهای احتمالی حتی در حد میلی متر اقدام نمود و حتی طی سالیان بعد از استفاده نیز امکان جابجایی و اصلاح تک تک سنگها یا سرامیکها و… آماده میباشد.

۶- کاهش هزینه بازسازی و ترمیم، افزایش عمر مفید و امکان بازیافت دوباره مصالح به کار گرفته شد: توجه به این مهم بسیار ضروری است که نماهای معمولی بعد از چند سال قـطعاً نیازمند ترمیم، بازسازی و ایجاد گیرداری دوباره میباشند و این خود یعنی تحمیل هزینه اضافی که کارفرما بعد از مدتی باید برای نما متحمل گردد و در آخر کار با توجه به عمر مفید کارهای دوغابی که حدود ۱۰ الی ۱۵ سال میباشد باید تمامی لایه ملات و همچنین سنگ مربوطه را خراب نمود و ایـن بـدان معنی است که اگر هـزینهای برای اجـرای نماهای دوغابی صرف میشود بعد از اتمام کار ساختمان، باید به صورت کامل آن را خراب شده تلقی کرد.

۷- کاهش حجم و وزن اسکلت و فونداسیون ساختمان: کاهش حدود ۸۰ الی ۱۰۰ کیلوگرم از وزن به ازای هر مترمربع از سطح نمای اجرا شده نسبت به روش دوغابی که تاثیر زیادی بر کاهش نیروی ویران کننده زلزله خواهد داشت. و اگر در اول کار طراحی ساختمان، نما بصورت خشک دیده شود با کاهش قابل توجه در وزن ساختمان، نه تنها قیمت تمام شده افزایش پیدا نمیکند بلکه با کاهش وزن اسکلت و فونداسیون در قیمت تمام شده نیز تاثیر کاهنده چشمگیری باقی میگذارد. لذا در اجرای و طراحی نمای خشـک، با توجـه به نصـب روش صنعتی، با گذشت زمان، نیازی به ترمیم و هزینه نگهداری نمیباشد و درصورتی که این نوع نما آسیب ببیند، هر یک از پلاکها قابل اصلاح و تعویض میباشد و نیاز به تخریب یا اصلاح کلی نیست و حتی پس از طی شدن عمر مفید آن (بالای ۵۰ سال) میتوان تمامی مصالح مصرف شده را اعم از فلزات زیرسازی (آهنی یا آلومینیومی) و از همه مهمتر خود سنگ یا سرامیک مصرفی را بازیافت نمود و هر کدام از این مصالح را در مکانها و جاهای دیگری با توجه به نوع کاربری، استفاده نمود و این بدین معنی است که تمامی هزینـههایی که برای اجرای این نما صورت میگـیرد بعد از پایان کار ساختمان، با لحاظ درصد استانداردی از استهلاک مصالح، به کارفرما باز خواهد گشت.

۸- سازگاری با آخرین استانداردهای ملی و جهانی

۹- عایق حرارتی و صوتی: با ایجاد فاصلهای که سطح بیرونی نما با بدنه اصلی ساختمان ایجاد میکند؛ ضمن آنکه وجود هوا در این فاصله نقش عایق صوتی وحرارتی را خواهد داشت، میتوان با محاسبات انجام شده نسبت به محل ساختن ساختمان از نظر آب و هوایی مطابق استانداردهای مربوطه (مبحث ۱۹ مقررات ملی ساختمان ایران) عایق حرارتی و صوتی مناسبی را در نظر گرفت و به راحتی نصب نمود و حتی از این فضا میتوان برای عبور سیستم تاسیسات مکانیکی و برقی نیز استفاده نمود.

۱٠- کاهش وزن و انطباق با آیین نامههای زلزله

همانطور که گفته شد، کاهش وزن ساختمان ارتباط مستقیمی با کاهش نیروی زلزله بر ساختمانها دارد و در جهت تذکرات و نکات ویژه آیین نامه زلزله ایران (۲۸۰۰) و دیگر آیین نامههای زلزله دنیا خواهد بود و طراحی زیرسازی ساختمان و مصالح هر نما بر اساس اصول طراحی استاندارد و منطبق با شرایط مندرج در آیین نامه ۲۸۰۰ ایران و اتصال به سازه اصلی ساختمان میباشد، بدان معنی که در هنگام وقوع زلزله، حرکات بخش نما و متعلقات مربوطه بصورت جداگانه با تغییر مکان جانبی سازه صورت میگیرد و این موضوع مانع ورقه شدن نما و سقوط قطعات آن به مانند نمای دوغابی خواهد شد و لذا باعث کاهش تلفات انسانی و دیگر خسارات ناشی از سقوط نما میگردد.

مصالح نمای خشک

متریال ها و مصالح زیادی با تفاوت های بسیار برای ساخت نما به روش خشک مورد استفاده قرار میگیرند، که از رایج ترین آنها عبارتند از : سرامیک پرسلانی – تراکوتا و سفالینه کرتین وال صفحات آلومینیوم کامپوزیت فایبر سمنت برد ، ترموود و …

سرامیک پرسلانی: سرامیک پرسلانی زیر مجموعه ای از تایل های سرامیکی است با این تفاوت که در دمای بالاتری (نزدیک به ۱۴٠٠ درجه سلسیوس) نسبت به تایل های رایج پخته و با فشار زیاد و به دو روش اکسترودی و پرسی تولید می شوند.علت تولید پرسلان ها در این دما بوجود آمدن ماهیت هایی چون تخلخل کمتر از ۱.٠٪ و حالت زجاجی(شیشه ای) در آن است و این امر آنها را از سایر محصولات سرامیکی تفکیک می کند. پرسلان ها زیرمجموعه هایی چون تایل های مجوف(سوراخ دار) ، تایل های توپُر و Terracotta دارد که هر کدام از آنها خواص و استفاده های متفاوتی دارند. پرسلان ها دوام و مقاومت بالایی دارند که باعث می شود پس از گذشت چندین سال از عمر نمای ساختمان همچنان پوششی جذاب و زیبا به نظر بیایند. به طور کلی این متریال را می توان در زمره یکی از مصالح نمای خشک زیبا و با دوام قرار داد.

نمای کرتین وال: یکی دیگر از مصالح مورد استفاده برای نمای خشک که به دلیل زیبایی و ماهیت های منحصر به فردش مورد توجه و استفاده معماران به نام واقع شده است نمای کرتین وال نام دارد.کرتین وال یا دیوار پرده ای پوششی شفاف برای نمای ساختمان های امروزی و مدرن هستند که هیچ بار مرده از ساختمان را به دوش نمی کشند و تنها وزنی که تحمل میکنند وزن خودش و نیروی باد وارد شده بر آن است. این نما ترکیبی از شیشه و آلومینیوم است که ضمن دوام و عمر بالای آن به دلیل آب بندی های مهندسی و حرفه ای در برابر شرایط جوی عایق بوده و انرژی داخل ساختمان به راحتی قابل کنترل می باشد. نمای کرتین وال در برابر لرزش های زمین لرزه و طوفان ، سرقت ، حرارت ، آتش سوزی و… مقاوم بوده و نیز دست طراحان را در طراحی باز گذاشته است. اما محدودیت هایی هم در قسمت های قوس دار وجود دارد که بایستی از یونیت های کوچک برای این قسمت ها استفاده کرد. در کل، اگر سازه ای بادوام ، خاص و فریبنده به جهت اجرا بر روی نمای ساختمان خود مد نظر دارید، کارشناسان ما کرتین وال را به شما پیشنهاد می کنند.

آلومینیوم کامپوزیت: آلومینیوم کامپوزیت است، متریالی ترکیبی متشکل از یک هسته پلی اتیلن(مواد نسوز و غیر قابل اشتعال) ، دو لایه محافظ و دو لایه آلومینیوم که خواصی چون سطحی صاف و یکدست، انعطاف پذیری بدون از بین رفتن ماهیت و دوام بالا را به آن بخشیده است. یکی دیگر از مواردی که باعث شده که در بسیاری از سازه ها از این متریال استفاده برده شود سهولت در نصب آن است. استفاده از این نما به لحاظ زیبایی شناختی ممکن است در مدت زمان طولانی خوشایند نباشد، به دلیل اینکه طراوت و زیبایی که در سال های اولیه نصب را دارد به سرعت از دست داده و ظاهری نه چندان زیبا از آن بر جای خواهد ماند. همچنین استفاده از آلومینیوم کامپوزیت از لحاظ روان شناختی در ساختمان های تجاری و صنعتی معمول می باشد و استفاده از آن در ساختمان های مسکونی به هیچ وجه منظر خوشی نخواهد داشت. متریالی که ضریب انتقال حرارت آن پایین تر است به صرفه جویی در مصرف انرژی کمک قابل توجهی می کند. نمای کامپوزیت با ضریب انتقال حرارت ۲۳٠ نسبت به سایر متریال ها از ضریب انتقال بالاتری برخوردار بوده ، بنا بر این مساله نسبت به سایر مصالح نمای خشک کمی نامناسب می باشد.

فایبر سمنت برد: صفحات سیمانی مسطح شده با الیاف که با نام فایبر سمنت ، سمنت برد یا صفحات سیمانی الیاف دار شناخته می شوند ، مخلوطی هستند همگن از سیمان پرتلند ، سیلیس و الیاف که در فرایند پیچیده به نام ماشین هات چک Hatschek) ( ساخته شده و فرایند عمل آوری آنها یا به صورت هوا خشک و یا با دستگاه اتوکلاو انجام میشود. تاریخچه اولین تولیدات فایبر سمنت به اوایل قرن نوزدهم ۱۹۲٠ باز میگردد و اولین کسی که این محصول را با این روش تولید کرد لودویک هات چک Ludwig Hatschek اتریشی بود . او ترکیبی از ۹٠ درصد سیمان و ۱٠درصد آزبست را که با آب ترکیب شده بود از میان ماشین مقوا سازی گذراند که حاصل کار صفحات نازک و مقاوم سیمانی بود .بعد از کاربرد اولیه و بسیار زیاد آزبست ، و با مشخص شدن سرطان زایی آن ، محدوده وسیعی از الیاف دیگر نیز در سیمان به کار رفتند.که شامل الیاف مدول بالا مثل فولاد , شیشه ، مثل کربن و کولار و الیاف مدول پایین مصنوعی ، مثل نایلون و پلی پروپیلن و یا الیاف طبیعی مثل سلولز و کنف هندی می باشند. از آنجا که کیفیت محصولات تولید شده آزبستی با فرآیند هات چک با هیچ یک از محصولات مشابه قابل رقابت نبود ، علی رغم مشخص شدن سرطان زایی آزبست ، تا سال ها ی زیادی این محصول در کشور های پیشرفته نیز تولید می شد .در محدوده زمانی دهه ۱۹۷٠ تا اواخر دهه ۱۹۸٠ میلادی فناوری کاربرد الیاف غیر سمی و سازگار با فرایند هات چک کشف شد از آنجا که هیچ یک از الیاف طبیعی و مصنوعی به تنهایی تمامی خصوصیات آزبست را نداشتند ، بنابراین برای جایگزینی آزبست از هیبرید الیاف با مدول زیاد و کم به ترتیب , به عنوان تقویت کننده و کمک فرایند استفاده گردید . فایبر سمنت برد ها از لحاظ مواد تشکیل دهنده در سه دسته بندی ، فایبر سمنت برد ، کلسیم سیلیکات ، MGO برد دسته بندی می شوند .و با توجه به وجود منابع معدنی مناسب در محل تولید می شوند و از لحاظ خواص کلی و رفتار مکانیکی و موارد استفاده دارای تفاوت های اندکی هستند.

نمای خشک چوب ترمو ( Thermo Wood Facade) : کشور فنلاند پس از سالها تحقیقات و آزمایش در زمینه عمل آوری حرارتی چوب ، به روش ترمووود (THERMOWOOD) دست یافت . در این روش ، ابتدا چوب ها را برش داده و به اشکال مختلف در می آورند . سپس در داخل دستگاه ترموود آنها را تا ۱٠٠ و سپس ۱۳٠ درجه سانتی گراد تحت شرایط خاص گرما می دهند . این عمل باعث خشک شدن چوب و کاهش رطوبت آن می شود. در مرحله بعد ، حرارت را تا ۱۸٠ الی ۲۲٠ درجه سانتی گراد تحت همان شرایط بالا می برند و چند ساعت چوبها را در این دما و شرایط نگه می دارند . در این حالت ، صمغ و رطوبت چوب بطور کامل خارج می شود و تمام قسمتهای چوب تا مرکز آن به رنگ قهوه ای روشن در می آید. در مرحله بعد ، چوب را آرام آرام سرد می کنند تا دمای آن به ۱٠٠درجه سانتیگراد برسد و سپس با پاشیدن آب و بخار آب دمای آن را به دمای محیط می رسانند . در این مرحله ، چوب رطوبت جذب کرده و رطوبت نهایی آن به ۴ تا ۶ در صد می رسد . در این روش ، از هیچ ماده شیمیایی استفاده نشده و تمام عملیات بدون مواد افزودنی انجام می گیرد. با استفاده از این روش ، عمده خصوصیات منفی چوب تقریبا از بین می روند .به دلیل دمای بالایی که چوب متحمل می شود ، زنجیره های سلولزی آن شکسته شده ، اسیدهای آن تجزیه شده و از هر گونه جانور میکروسکوپی و حشرات پاک می شود . بخش عمده رزین چوب از آن خارج می شود و آن قسمتی که باقی می ماند به شکل بلور در آمده و بی ضرر می گردد. پس از این فرایند ، چوب در مقابل سرما ، گرما ، بارندگی ، رطوبت ، حشرات و هر گونه تغییر شکل در محیط های بیرونی و داخلی مقاوم می¬شود. ترمو چوب دارای ۲ روش استاندارد تولید Thermo-S و Thermo-D می باشد . حرف S در Thermo-S مخفف کلمه Stability یا پایداری است . محصولات این روش ، بین ۶ الی ۸ درصد بسته به میزان رطوبت محیط ، تغییر ابعاد یا تورم خواهند داشت . گونه های سوزنی این محصولات برای استفاده در اجزای داخل ساختمان ، اتصالات در محیط خشک ، مبلمان داخل ، سونا ، اجزای درب و پنجره و گونه های پهن برگ برای اتصالات در هر آب و هوا ، مبلمان ، کف پوش ، سونا و مبلمان فضای سبز توصیه می گردند. حرف D در Thermo-D مخفف کلمه Durability یا دوام است. محصولات این روش، بین ۵ الی ۶ درصد بسته به میزان رطوبت محیط تغییر ابعاد یا تورم خواهند داشت . گونه های سوزنی این محصولات برای استفاده در نما و دیوار، درب های بیرونی ، پشت پنجره ، سونا ، حمام و سرویس بهداشتی ، کفپوش و مبلمان فضای سبز و گونه های پهن برگ برای تمام مصارف مشابه نوع S با رنگ تیره تر توصیه می گردند.

برخی از ویژگی های ترمووود یا چوب ترموود

* دوام زیاد و ثبات ابعاد

پس از تیمار حرارتی (فرآیند ترمو)، درصد رطوبت چوب به ۴-۶کاهش یافته و چوب دارای ویژگی ای به نام ( تعادل رطوبتی ) می گردد که در نتیجه آن جذب رطوبت و تبادل حرارت چوب و محیط اطراف به شکل قابل توجهی کاهش پیدا می کند که این امر تاثیر خاصی در ثبات ابعاد، کاهش ترک خوردگی و افزایش قابل ملاحظه خواص عایق بودن الوارهای چوب ترمو (ترمووود) ایجاد می نماید.

* مقاوم در برابر پوسیدگی و حمله حشرات

به دلیل شکستن و تجزیه ی سلولز ها ( زنجیره قندی ) در چوب ترمو شده با کیفیت عالی، این محصولات منبع مغذی برای حشرات و قارچ های مولد پوسیدگی چوب نخواهند بود.

* فاقد صمغ، خلوص و یکنواختی

هنگامی فرآیند عمل آوری روی الوارهای چوبی انجام می شود، رزین و مواد مضر آن مانند فرمالدهیدها حذف و باکتری ها کشته می شوند و سبب تولید ماده ای خالص و استریل برای کاربردهای مختلف بیرونی و داخلی می گردند. با ایجاد رنگی یکنواخت در سراسر الوار چوب زیبایی خاصی به آن می توان بخشید.

*** طراحی نما همواره یکی از بخشهای مهم در فرایند طراحی معماری بوده است. طرح و زیبایی نما، مصالح مورد استفاده، مسائل اقتصادی، دوام و پایداری، نحوه و زمان اجرا از مسائل مهم و مورد توجه در فرایند طراحی و انتخاب نوع نما می باشد. در دنیای امروز با پیشرفت تکنولوژی و روند مدرن شدن هر روزه بخش های مختلف زندگی، معماری و صنعت ساختمان از قرون نوزده و بیست تاکنون با شتاب زیادی دچار تغییر شده و به سمت صنعتی شدن پیش می رود. که نمای خشک یکی از این روندهای پیشرفت است.***